В упаковочной промышленности эффективность, качество и оптимизация затрат — три основных столпа, определяющих конкурентоспособность. Для производителей картонных коробок и дистрибьюторов гофровального оборудования понимание того, как работает производственная линия гофрокартона и как выбрать правильную конфигурацию, — является ключевым фактором устойчивого роста бизнеса.

В данной статье рассматривается основные технологии, компоненты системы, прогноз рынка и инвестиционные аспекты современных линий по производству гофрокартона, предоставляя практические рекомендации как владельцам заводов, так и агентам по продаже оборудования.

Что такое линия по производству гофрокартона?

A производственная линия гофрокартона это полностью интегрированная система, преобразующая основную бумагу (лайнерборд и средний слой) в листы гофрированного картона. Эти листы впоследствии нарезаются, прорезаются, печатаются и складываются в различные картонные коробки.

Как правило, полная производственная линия включает в себя несколько взаимосвязанных блоков:

Стойка рулонов бумаги: Удерживает и разматывает рулоны бумаги.

Подогреватель: Регулирует влажность и температуру бумаги для лучшего сцепления.

Односторонний гофратор: Формирует гофрированный (волнистый) средний слой путем нагрева и продавливания бумаги через гофрирующие валы, нанесения крахмального клея и соединения его с подклеенным листом.

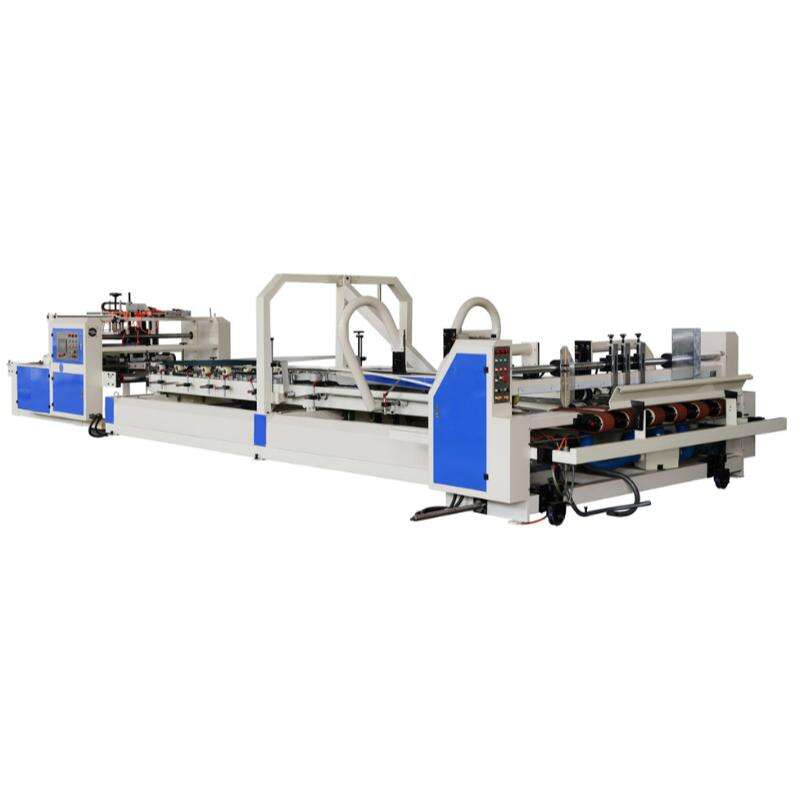

Двусторонний гофратор: Соединяет несколько слоев (трехслойный, пятислойный или семислойный) в готовую доску.

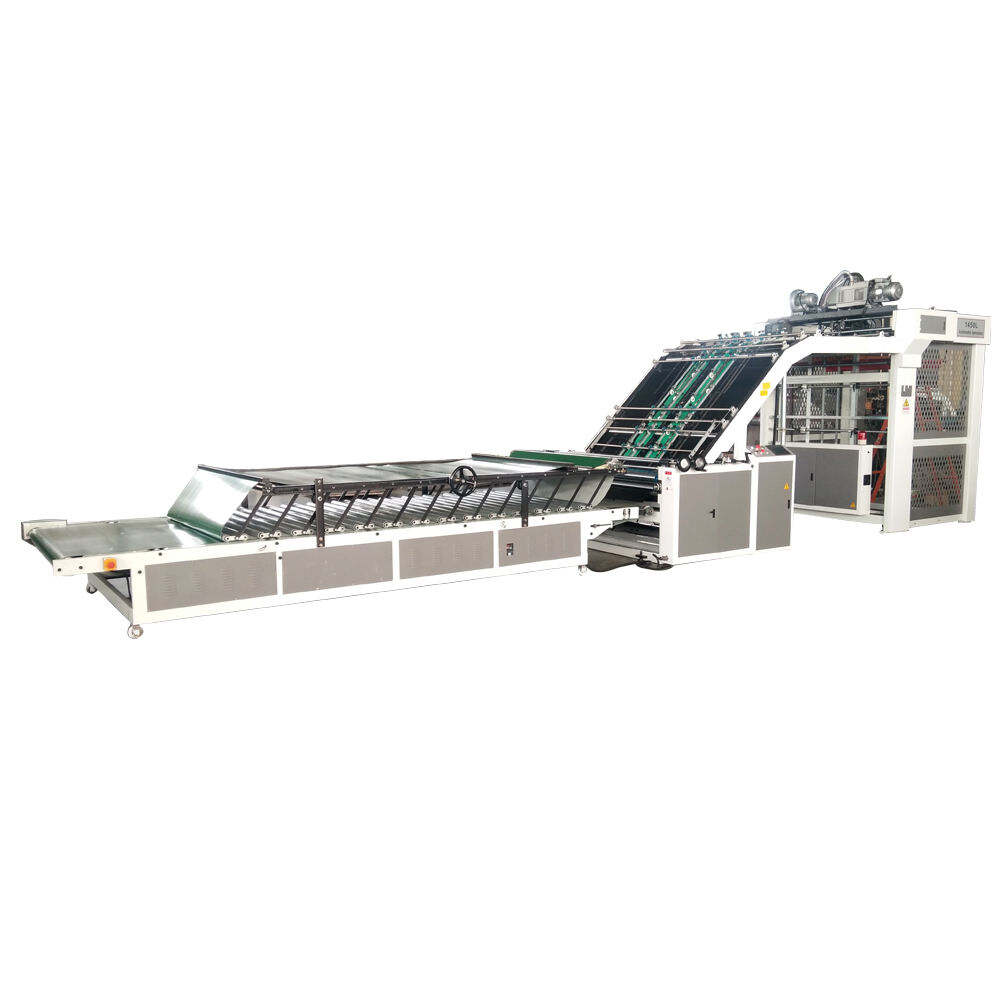

Слайсер-канторез и отрезная машина: Выполняет резку и биговку листов по размеру заказа.

Штабелеукладчик: Собирает и укладывает готовые листы для последующих операций.

Таким образом, полная производственная линия гофрокартона превращает сырьевую бумагу в готовый к печати картон посредством непрерывного, высокоскоростного процесса с точным контролем.

Узнайте больше о технических характеристиках полной производственной линии здесь:

производственная линия семислойного гофрокартона

Типы производственных линий гофрокартона

Разные масштабы производства и рынки требуют различных конфигураций линий. В целом, гофролинии можно разделить на следующие типы:

1. Односторонняя фальцевальная линия (офлайн-тип)

A однофасочная машина производит односторонний картон — один гофрированный слой, склеенный с одним листом-основой.

Эта система идеально подходит для небольших или специализированных производителей, выпускающих ламинированные плиты, узкие рулоны или тестирующих новые комбинации бумаги.

Преимущества: Компактные размеры, низкие капитальные вложения, быстрое внедрение.

Типичная скорость: 60–150 м/мин

Идеально для: Небольшие линии по производству гофрокартона или применение в научно-исследовательских целях.

2. Линии производства 3-слойного и 5-слойного гофрокартона

Это наиболее распространённые конфигурации в производстве картона:

3-слойная линия: Производит однослойный гофрокартон (один гофрированный слой, два листа-основы).

5-слойная линия: Производит двухстенную гофрированную бумагу (два профиля, три листа) для упаковки тяжелых грузов, например, промышленной продукции или логистики электронной коммерции.

3. 7-слойные или тяжелые гофрированные линии

Используются для экспортной упаковки, мебели и крупногабаритных бытовых приборов. Эти высокопроизводительные линии зачастую оснащены передовой автоматикой, системами регулирования натяжения и компьютерным контролем качества.

Обзор рынка: Спрос на гофрированную упаковку продолжает расти

Согласно Smithers (2024) , этот глобальный рынок гофрокоробов прогнозируется превысить $350 миллиардов к 2030 году , растет с CAGR 4,2% . Этот рост обусловлен электронной коммерцией, нормативными требованиями в области устойчивого развития и переходом от пластиковой упаковки.

А пока... Азиатско-Тихоокеанский регион остается самым быстрорастущим , на который приходится более 45% общего объема производства в мире , лидерами здесь являются Китай, Индия и Юго-Восточная Азия. Эти изменения трансформируют структуру инвестиций в оборудование, вызывая рост спроса на среднескоростные, гибкие и энергоэффективные линии для производства гофрированного картона .

Кроме того, в отчете 2023 года, подготовленном Technavio отмечается, что более 60% небольших картонных фабрик осуществляют модернизацию, переходя на полуавтоматические или модульные линии, чтобы сократить простои и повысить стабильность качества.

Ключевые технологии в современном гофрированном оборудовании

1. Интеллектуальное управление процессом

Современные программируемые логические контроллеры и сенсорные интерфейсы позволяют операторам в реальном времени управлять температурой, давлением, потоком клея и скоростью.

Интеграция с Системы SCADA позволяет проводить прогнозируемое техническое обслуживание и анализировать данные производства.

2. Конструкция с экономией энергии и сокращением отходов

Современные линии включают:

Системы пароснабжения с замкнутым циклом для эффективного нагрева.

Частотно-регулируемые приводы (VFD) для минимизации потребления электроэнергии.

Автоматическое управление подачей клея для предотвращения отходов и улучшения равномерности склеивания.

3. Быстрая смена заказов

Устройства разрезки и биговки с сервоприводом и цифровые системы заказов позволяют быстро переключаться между форматами — это особенно важно при производстве коротких партий и упаковки по требованию на современном рынке индивидуальной упаковки.

4. Системы контроля качества

Системы высокоскоростной видеопроверки в реальном времени обнаруживают расслоение, деформацию и пропуски клея.

Некоторые премиальные модели включают встроенные датчики влажности и толщины , что улучшает однородность картона.

Выбор подходящей линии для производства гофрокартона

Выбор линии по производству гофрокартона требует оценки нескольких технических и эксплуатационных факторов.

1. Производственная мощность

Определите целевой суточный объем выпуска и ожидаемые часы работы

Малые и средние предприятия: 100–180 м/мин

Крупные интегрированные предприятия: 250–350 м/мин и выше

Линия с более высокой скоростью требует большей автоматизации и стабильной системы электропитания и подачи пара

2. Тип продукции и сочетание бумаги

Определите основной ассортимент продукции:

Упаковка малого веса: трехслойная бумага с низкой плотностью (г/м²)

Промышленные или экспортные коробки: пятислойный или семислойный картон с усиленными вкладышами

Ваш выбор влияет на конструкцию одностороннего гофратора, конфигурацию предварительного нагревателя и мощность системы склеивания.

3. Бюджет инвестиций и окупаемость

Пока небольшая линия по производству гофрокартона может стоить 200 000–400 000 долларов США , полномасштабная семислойная автоматическая линия может превысить 2 миллиона долларов США , в зависимости от ширины, скорости и уровня автоматизации.

Однако срок окупаемости обычно достигается в течение 3–5 лет , особенно при замене ручных или устаревших систем.

4. Площадь и планировка

Учитывайте планировку фабрики, поток материалов и требования по безопасности.

Линии, как правило, имеют длину от 40 до 100 метров, что требует оптимизации логистики подачи бумаги и укладки листов.

5. Сервисное обслуживание и запасные части

Выберите поставщика с:

Местным техническим обслуживанием

Легкий доступ к роликам, подшипникам и клеевым узлам

Обучение и документация для операторов

Это обеспечивает долгосрочную стабильность и сокращает время простоя на техническое обслуживание.

Новые тенденции в отрасли

1. Цифровая интеграция с конвертерными линиями

Гофрировальные линии все чаще подключаются к цифровым принтерам и системам конвертации коробок , что обеспечивает Умная упаковка Industry 4.0 производство.

2. Стандарты устойчивой упаковки

Правительства по всему миру поощряют использование экологически чистых клеев , легкая бумага , и материалы для упаковки, подлежащие переработке .

Это стимулирует внедрение энергоэффективного оборудования для гофрирования с низким уровнем отходов.

3. Модульная и настраиваемая конструкция

Производители теперь отдают предпочтение модульным гофрировочным агрегатам — что позволяет в дальнейшем проводить модернизацию, например, добавлять дополнительные односторонние гофрирующие секции или блоки склеивания, подстраиваясь под изменяющийся спрос на рынке.

4. Развитие навыков операторов

С ростом уровня автоматизации техническое обучение становится необходимым.

Ведущие предприятия внедряют цифровые панели управления и обучающие программы по техническому обслуживанию для преодоления нехватки квалифицированных кадров.

Стратегии оптимизации затрат

Для повышения рентабельности производители картона могут применить несколько практических мер:

Используйте системы автоматической сращивания для сокращения простоев при замене рулонов бумаги.

Интегрируйте системы подготовки клея для обеспечения стабильной вязкости и расхода.

Контролируйте потребление пара с помощью расходомеров для снижения счетов за энергию.

Планируйте профилактическое техническое обслуживание каждые 2000–3000 часов работы.

Сочетая автоматизацию и дисциплину процессов, большинство предприятий достигают повышения производственной эффективности на 10–15% в течение первого года эксплуатации.

Глобальное соответствие и стандарты качества

При экспорте или модернизации убедитесь, что ваша гофрированная линия соответствует следующим требованиям:

ISO 12647-6: Стандарты цветопередачи и воспроизведения печати

Сертификаты СЕ и UL: Соответствие электрическим и техническим нормам безопасности оборудования

FSC / PEFC: Соблюдение принципов устойчивого управления лесным хозяйством при закупке бумаги

Соблюдение этих стандартов не только повышает доверие рынка, но и способствует экспорту и установлению партнёрских отношений с производителями оригинального оборудования.

Заключение: Создание готовой к будущему системы производства гофрокартона

По мере того как требования к упаковке развиваются в сторону индивидуальной настройки, устойчивости и умной автоматизации, инвестиции в оптимизированную производственная линия гофрокартона являются одновременно техническим и стратегическим решением.

Неважно, являетесь ли вы производственная линия картонных коробок оператор, фабрика гофрированного оборудования фабрика гофрированного оборудования , или региональный дистрибьютор , ключом к успеху является баланс скорости, гибкости и долгосрочной надежности .

Правильно выбранная линия не только повышает качество и эффективность, но и укрепляет вашу конкурентную позицию в глобальной цепочке создания стоимости упаковки.

Источники

-

Smithers – Будущее глобальной гофрированной упаковки до 2030 года (2024)

-

Technavio – Прогноз рынка гофрированных коробок 2023–2028

-

Всемирная организация упаковки — Глобальный обзор устойчивого развития в упаковочной промышленности (2024)